NASA Nariz electronica del Jet Propulsion Laboratory

31 julio, 2008

En primer lugar felicitar a la Nasa por el cincuenta aniversario de su creación.

Os queremos hablar de uno de los proyectos estrella del Jet Propulsion Laboratory (JPL) el diseño de lo que vulgarmente podríamos definir como una nariz electrónica.

Margaret Amy Ryan es la investigadora principal del proyecto de nariz electrónica ENose de la NASA Jet Propulsion Laboratory (JPL), Pasadena, Ca.

Según sus propias palabras:

Una nariz electrónica es un conjunto de sensores químicos específicos, controlados electrónicamente , que imita la acción de la nariz de los mamíferos mediante el reconocimiento de patrones de respuesta a los vapores u olores.

A diferencia de la mayoría de los sensores químicos, que están diseñados para detectar compuestos químicos específicos, los sensores en una nariz electrónica no son específicos de un olor, utilizando una variedad de diferentes sensores que responden a varios compuestos, gases y mezclas de gases pueden ser identificadas por el patrón de respuesta de la matriz.

El patrón de respuesta los sensores puede ser analizada, y los contaminantes identificados y cuantificados mediante la utilización de un programa de análisis de software, como reconocimiento de patrones y / o redes neuronales.

La importancia de este trabajo para la Nasa es poder controlar el ambiente de las naves tripuladas y los laboratorios en el espació, y las contaminaciones perjudiciales para la salud y la vida de las tripulaciones.

Nos lo cuenta Margaret de una manera mucho mas precisa:

«La capacidad de vigilar los componentes del aire a respirar en una cámara cerrada en la que el aire se recicla es importante para la NASA para su uso en entornos cerrados, como el transbordador espacial, la estación espacial, y los hábitats humanos previstos en Marte o la Luna.»

Hasta ahora el único sistema en tiempo real para la detección de la calidad de aire en el espacio era la nariz humana ( a parte de algún otro tipo de detectores muy específicos), la nariz humana esta limitada por algunos factores propios del ser humano como la fatiga, la exposición a toxinas y la incapacidad para detectar algunos compuestos.

En la actualidad, la calidad del aire del transbordador espacial está determinada sobre el terreno después de un vuelo por la recogida de muestras y análisis en laboratorio con instrumentos de análisis, como un cinematógrafo de gases-espectrómetro de masas (GC-MS).

La disponibilidad de un instrumento portátil capaz de identificar contaminantes en el medio ambiente para respirar en los niveles que tienen el potencial de ser perjudiciales para la salud de la tripulación mejoraría en gran medida la capacidad de vigilancia de la calidad del aire reciclado, y notificara la presencia de posibles sustancias peligrosas de derrames y fugas.

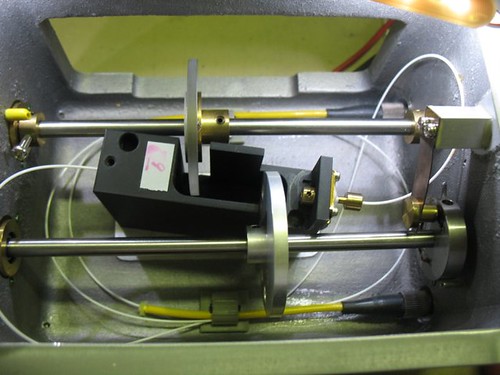

Con este propósito se ha desarrollado la nariz electrónica (ENose), que ha sido desarrollado en el JPL en colaboración con el Caltech.

Es importante recordar que la ENose no es un instrumento de análisis.

Se utiliza para vigilar los cambios en el aire, como de derrames, filtraciones, filtros de aire que hay que cambiar, o los incendios incipientes.

Si un evento como una fuga es suficiente para exigir la tripulación a utilizar aparatos de respiración, la ENose puede utilizarse para determinar cuándo es seguro respirar el aire de nuevo.

Pero que es lo que diferencia a la ENose de otros dispositivos similares:

Hay dos diferencias principales entre el JPL ENose y versiones construidas en otros lugares.

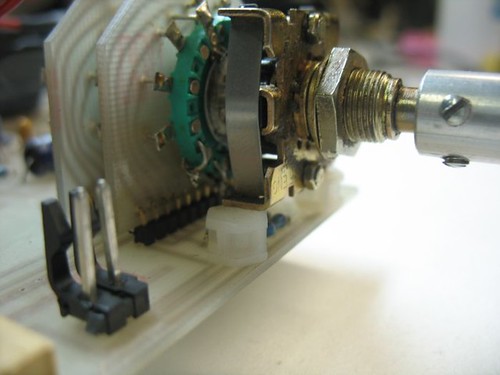

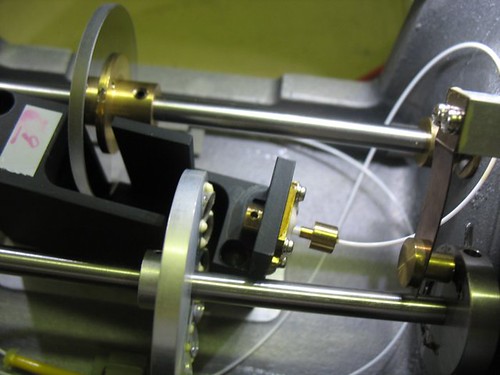

1. La detección se hace mediante películas de polímeros aislantes que han sido cargadas eléctricamente con finas partículas de carbono durante su fabricación.

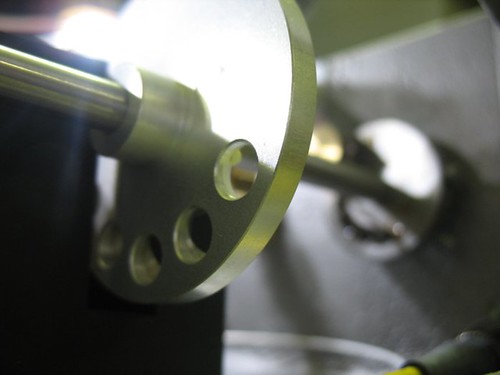

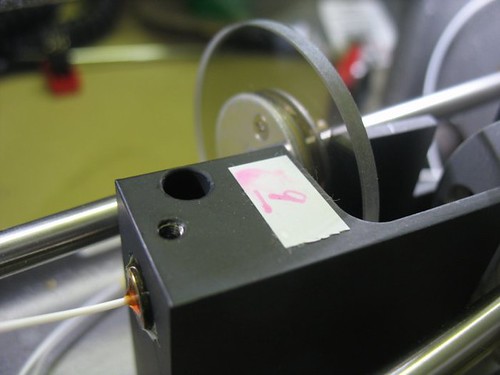

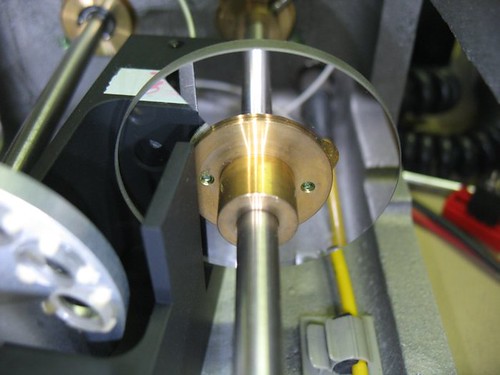

Cada sensor está hecho de una fina (<1 mm) película depositada entre un par de electrodos.

La resistencia de la película se mide, y los cambios en la resistencia se registran.

Esos cambios como resultado un patrón en toda la gama de sensores, el patrón y la magnitud de los patrones se utilizan para identificar y cuantificar los compuestos responsables de los cambios.

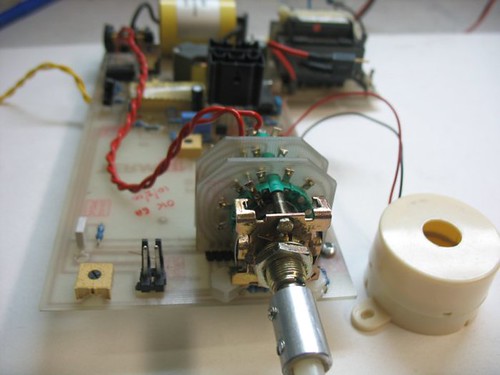

Imagen de uno de los sensores, cada chip de detección es fabricado mediante el depósito en ocho de polímeros-compuestos de carbono de detección películas sobre un sustrato de cerámica.

2. La ENose construida por el JPL fue diseñada para cuantificar determinados compuestos en el «Vehículo espacial con una concentración máxima admisible».

Para la mayoría de los compuestos, este nivel es ~ 10 – 100 partes por millón (10 ppm = .001%).

El análisis de una respuesta incluye tanto la identificación y la cuantificación; si la respuesta es correcta sobre la identidad, pero no la cantidad, no se trata de una respuesta correcta; personas responsables de la salud de los astronautas necesitan saber estos dos parametros, a fin de juzgar si hay un peligro en el aire para respirar .

Tamaño de referencia ~ 2.5cm

¿Cuales son las aplicaciones civiles del sistema?

Hay varias aplicaciones para esta tecnología.

Las narices electrónicas ya han sido utilizados en la industria alimentaria para controlar la producción de café, cerveza, vino y pan, para determinar si el producto y / o los ingredientes están bien.

Además de vigilar el espacio aéreo de la lanzadera, una nariz electrónica puede utilizarse para controlar el aire en cualquier espacio cerrado, como un submarino, un avión, o espacios de trabajo cerrados como túneles.

Usos industriales en la comprobación de la identidad de un tanque lleno de líquido (¿es alcohol o acetona ?) Y la vigilancia para detectar fugas procedentes de grandes recipientes a presión.

También hay aplicaciones médicas: compuestos distintivos de determinadas enfermedades se pueden detectar, y las bacterias pueden ser diferenciadas.

Se puede contactar con Margaret Amy Ryan en mryan@jpl.nasa.gov.

Texto traducido libremente de Who’s Who at NASA

Podéis ampliar la información en JPL – The Electronic Nose

Publicado en Ciencia y tecnologia, Enlaces en la web | 1 Comentario »