Reaparar – Agarre en un Galvanometro video

16 noviembre, 2008

Partimos de la entrada anterior Reparar Galvanometro, al proceder a la prueba después de reparar los primeros defectos encontrados, sucede lo que podríamos esperar.

El instrumento de medida presenta diversos agarres a lo largo de la escala.

En esta entrada os explicaremos un método poco conocido pare eliminarlos.

Como se realiza la prueba:

Aplicando una tensón o intensidad variable dentro de los rangos de medida del instrumento haciendo que la aguja de medida se desplace suavemente a lo largo de la escala.

Llegando al final de la escala retiramos progresivamente la tensión o la intensidad y vemos el desplazamiento de la aguja.

Cuales son las causas:

Generalmente es debido a que partículas metálicas generalmente limaduras de hierro, se quedan abderidas entre el iman central y el cuadro móvil impidiendo el libre desplazamiento de este.

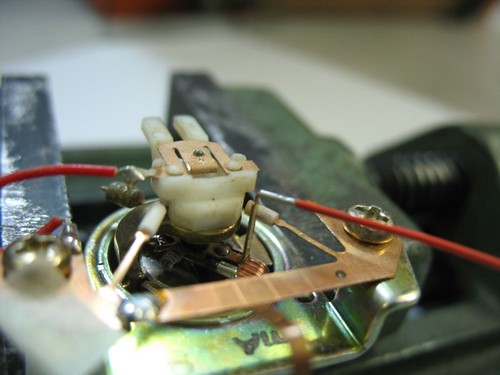

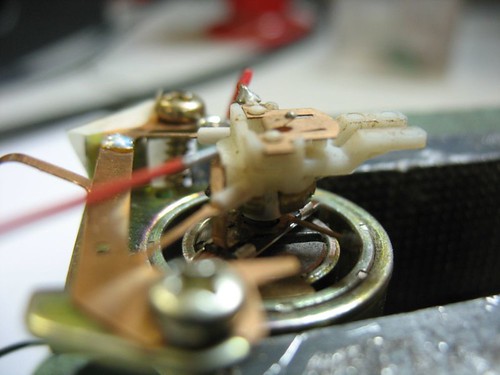

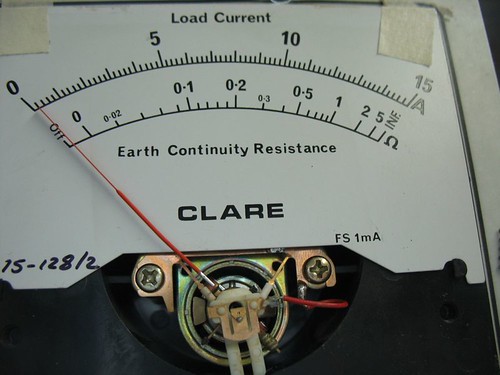

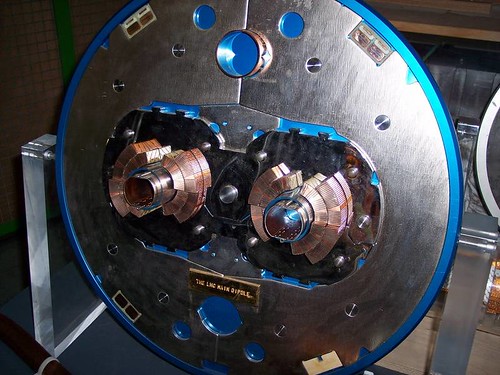

Imagen en primer plano del imán central y del cuadro móvil del galvanómetro bajo prueba.

Como solucionarlo:

Primeramente queremos resaltar que es una operación delicada y que ha de hacerse con mucho cuidado para no dañar el instrumento.

Ha de realizarse con movimientos suaves y precisos.

Y mas en este caso que se trata de un instrumento de cinta.

Tenemos que tratar de eliminar las limaduras o partículas metálicas o desplazarlas del recorrido del cuadro móvil.

Si las limaduras son pequeñas, se puede tratar de hacerlo mediante el soplado a baja presión sobre el cuadro móvil reteniendo la aguja en una posición apartada de donde vamos a soplar.

Si mediante el soplado no se elimina, dado que las partículas abderidas son mas grandes, el método es el de introducir en el área del imán un elemento con el cual retirarlas.

Que podemos utilizar:

Pues un material que sea delgado, fino y flexible, algo tan simple como un trozo o lamina de papel, que podemos cortar al tamaño adecuado.

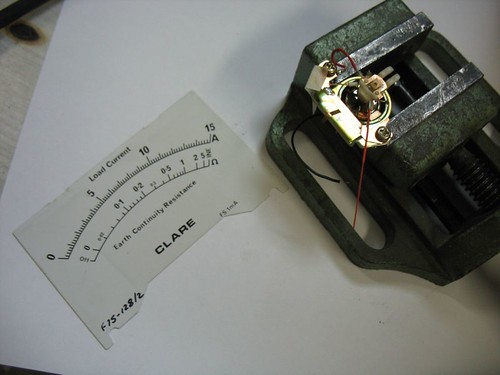

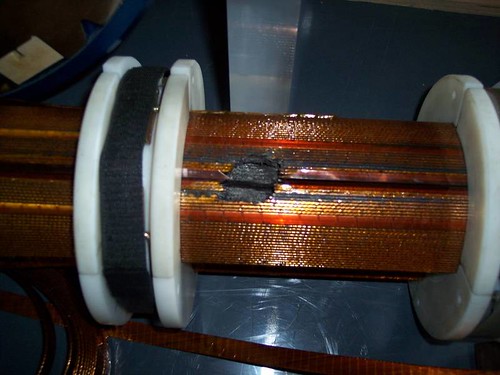

Imagen de la lamina de papel preparada para retirar las partículas metálicas.

Procedimiento:

Un vez que conocemos las partes de la escala en la que se producen los agarres, con la aguja fijada en otra posición y comprobando que la bobina móvil no se encuentra en en el área de las limaduras.

Tenemos que introducir la lamina de papel en el zona del imán y haciendo ligeros barridos ir eliminando las partículas metálicas a abderidas.

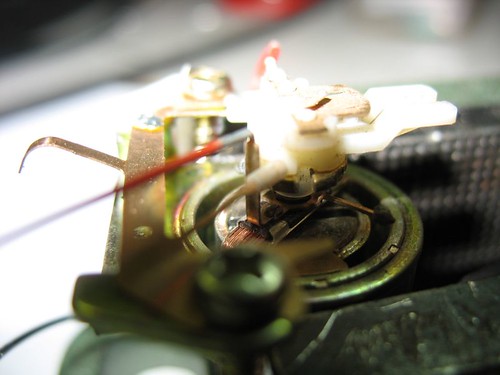

Imagen de la lamina de papel en el área del cuadro móvil.

Una vez realizado el barrido, aplicaremos la prueba de ir dando tensión o intensidad para desplazar la aguja a lo largo de la escala y verificar que las partículas metálicas han sido retiradas correctamente.

Realizaremos tantos barridos como sean necesarios.

Esperamos que esta entrada haya sido de vuestro interés.

< Imágenes y Vídeo Electronica Pascual >

Publicado en Mantenimiento | 1 Comentario »